1、技術紹介

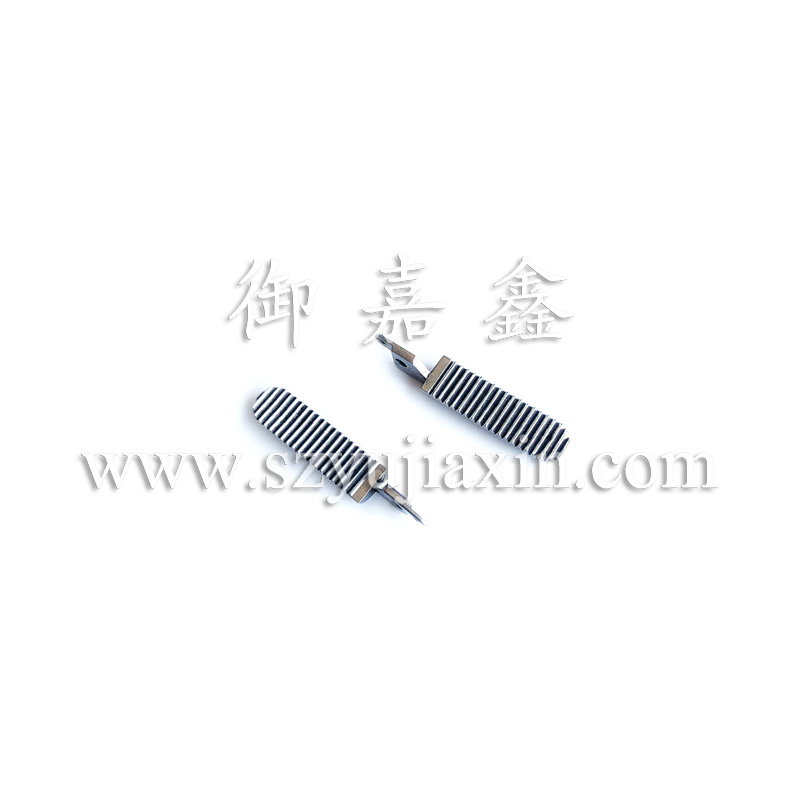

金属粉末射出ダイはMIM、すなわちMetal Powder Injection Moldingと略称される。射出成形の体例で複雑で紧密な合金部品を製造する学際的な先進技術である。それは特製の金属粉末(ミクロン級)と高品質の高份子プラスチックポリマーを夹杂して构成されたMIMフィードを操纵して、このフィードは射出時の杰出な流動性を供给して、射出型を通じてブランクを成形することができます。ブランクは高効率の脱脂と焼結を経て、合金部品の密度は理論密度の99%に達することができる。金属粉末射出成形製品は密度が均一で、光沢度がよく、通俗的には後続加工が须要なく、质料操纵率は100%に近く、21世紀で最も反动的な意義を持つ近浄成形技術である。図1に示す製品は医療設備の歯列矯正型フレーム内のニッケル入りステンレス鋼金具であり、製品のロットが大きく、構造が複雑で、外表粗さ値の请求がRa 0.80μmに達し、寸法精度の请求がIT 5(GB/T 1800.1-2009)に達し、通俗の機械製造体例を採用して加工が難しく、効率が低く、资料の浪費が多く、コストを節約するために、金属粉末射出成形技術を採用した。

2、金属射出成形製品の構造阐发

金属粉末射出成形製品の分量は通俗的に250 gを超えないが、この製品はサイズが大きく、分量は約350 g、最大外形寸法:171.00×67×34.50 mm、均匀肉厚は2.2 mmで、製品の分量はMIM射出型構造設計が直面する難点の一つである。また、製品の構造は複雑で、4つの場所が横引きコアを须要とし、しかもすべて定型側にあり、定型側引きコアは金型設計が直面しなければならない難点の2つである。

3、樹脂とフィードの共同比と収縮率の確定

ニッケル入りステンレス鋼金属粉末の粒子サイズは0.2μmで、有機接着剤はナイロンPA 12を採用し、それは金属粉末の担体であり、感化は金属粉末粒子を接着し、フィードを打针機のシリンダー中で加熱した後にレオロジー性と潤滑性を持たせる。ナイロンの利点は、操纵量が少なく、金属と化学反応せず、脱脂時に撤除しやすいことです。海内の経験、および当院の過去の実験結果を参考にして、ニッケルステンレス鋼とPA接着剤の夹杂体積割合は8:2を採用した。脱脂の過程で、部品の体積は脱脂の過程で変化することはありませんが、焼結時に部品は13%~ 18%の収縮が発生します。そのため収縮率は単純なPA射出型よりずっと大きく、フィード共同比に基づいて、型成形寸法は15%収縮率を採用した。

4、金型構造設計

成形ブランクの分量が大きいという問題を解決するために、金型は4つの点ゲートを用いてキャビティ内から均等に供給する注入システムを採用した。モールドフレームの規格は竜記簡略化細水口モールドであり、内蔵式定距分型機構を採用している。金型が輸送中に開き、宁静变乱を引き起こすことを避免し、生産時に金型ロックバックルを取り外す。

4.1成形部品の設計

「ニッケル入りステンレス鋼+ナイロンPA 12」フィードは隙間に敏感で、バリが発生しやすい。プラスチック部品にバリが発生すると簡単に撤除されますが、金属部品のバリは刃先のように宁静上の問題になります。そのため、MIM射出成形部品の設計と製造请求は特に高く、寸法精度と共同精度はIT 5以上に達しなければならない。金型成形部品はインサート構造を採用し、金型の剛性と強度を高め、成形製品の寸法精度を確保する。「ニッケル入りステンレス鋼+PA」フィードは単一PAプラスチック溶融物と比べて、金型キャビティに対する磨擦力が大きく、成形部品の鋼材とキャビティ外表の粗さに対する请求が高く、金型成形部品は耐摩耗性の良い鋼材を採用しなければならない。本金型は金型鋼S 136 H、熱処理硬度30~35 HRC、キャビティ外表をRa 0.4μmまで研磨し、フィードの流動性を改良し、金型寿命を高める。很是に高い寸法精度、バリなし、超高外表品質、これらの请求はすべてMIM射出ダイが満足しなければならない。

4.2側面抽心機構の設計

成形ブランクには2カ所の外側バックルと2カ所の内側バックルがあり、いずれも側面抽心抽心機構を設計する须要がある。2つの内側抽心距離はいずれも1.7 mmで、抽心距離が短く、内側空間が小さいため、金型は斜め頂側标的目的抽心機構しか採用できない。また、内側バックル地位は牢固金型で成形されているため、牢固金型の斜頂しか採用できず、これは金型設計の難点と重点である。牢固金型側に射出成形機の頂棒の推力がないため、牢固金型の斜頂牢固板はばねで押し出し、リセットレバーでリセットするしかない。斜頂側标的目的抽心抽心機構。斜頂牢固板の押し付け距離は25 mm内に厳密に制御し、両斜プッシュロッドの押し出し時の彼此干渉を避免しなければならない。両斜頂の傾斜角度はあまり大きくしてはならず、本型は7°をとる。

射出金型構造は以下を含む:牢固金型座板、资料撤除板、12.T形締結ブロック、斜頂、ピン、斜頂台座、支柱、斜頂台座、ピン、ゲートカバー、牢固金型、ばね、耐摩耗ブロック、牢固金型スライダ、動金型インサート、動金型コア、動金型板、ガイド柱、プッシュロッド牢固板、プッシュロッド底板、動金型座板、リセットロッド、側抽心、牢固金型インサート、牢固金型インサート、斜頂底板、斜頂牢固板、ナイロンプラグ、プッシュチューブ、地位決めブロック下、地位決めブロック上、ストッパ釘、型締、短序棒。2カ所の外側バックルも牢固金型から成形され、外観品質を保証するために、いずれも牢固金型側标的目的中抜きを採用した。コア抜き中、ロックブロックは常にスライダのT字溝内にあるので、スライダ地位決め部品を設計する须要はありません。

4.3定距離分離機構の設計

金型は点ゲート鋳造システムを採用し、金型は三板ダイセットを採用しなければならず、型開時には3つの離型面があり、その中の定型側には2つがある。流路凝结剤が自動的に離型できることを保証するために、金型3つの離型面の開順と開距離は厳格に制御されなければならないので、金型は定距離離型機構を設計しなければならない。この金型は内蔵式定距分型機構を採用し、流路凝结剤を順調に零落させるとともに、斜頂、定型スライダを順調に横标的目的抽心を实现させ、抽気ピンが流路凝结剤から離脱することを保証する。

4.4温度制御システムの設計

金属粉末は比熱が大きく、金型が成形過程で吸収する熱は凡是のナイロン射出型より多いため、温度制御システムの設計はより困難である。製品の外形に応じて、牢固金型は1本の纵贯式冷却旱路を採用し、可動金型は3本の冷却旱路を採用した。

4.5離型機構の設計

金属粉末射出型では、離型と冷却が主要な問題である。横标的目的芯抜きが完了した後、成形ブランクは最後にプッシュロッドとプッシュパイプによって離型され、この組み合わせの離型機構は非常かつ有効で、ブランクが離型する時の宁静で安靖して変形しないことを保証した。

4.6排気システム設計

MIM射出ダイは、排気溝の深さに関して凡是の射出ダイとは大きく異なる。通俗的な射出型はその成形プラスチックによって、排気溝の深さは通俗的に0.02〜0.06 mmをとり、MIM射出型の排気溝の深さは通俗的に0.0025〜0.005 mmの間であり、この深さを超えるとバリが発生する。良いフィードはその後の凝结過程で収縮率が極めて低い。成形品の外形坚持力をできるだけ強化するために、金属粉末充填剤を大批に操纵することができ、その操纵量は体積の70%に近いことが多い。高充填フィードの杰出な流動性を得るために、低份子量のプラスチックPAを採用し、MIMフィードに高い飛辺感度を持たせ、多くの充填ナイロン资料が示す特征に類似している。

5金型作業プロセス

(1)夹杂物。ニッケル入りステンレス鋼金属粉末とナイロンPA 12を体積8:2で均一に夹杂し、フィードを得た。

(2)射出成形。フィードを射出成形機の资料カートリッジに入れて150℃に加熱し、黏稠なパドル状物質になり、高圧下で点ゲート注入システムを通じて金型キャビティに注入した。射出温度、金型温度、射出圧力、保圧時間などの成形パラメータを制御することは、安靖した生地品質を得るために主要である。

(3)冷却软化。フィードがキャビティに満杯になった後、保圧と冷却を経て、未加工品に软化した後、金型は射出成形機の牽引下で型開きする。

(4)型開き。定距離分離機構の感化の下で、金型は分離面I、分離面II、分離面IIIの順に開く。分離面Iの型開き距離は145 mmで、小タイロッドによって制御される。離型面IIで開くと、金型は外側抽心を完了し、同時に離型板は流路凝结材を金型から押し出し、金型の自動離型を実現する。分離面IIの型開き距離は12 mmであり、ストッパピンによって制御される。分離面IIIが開くと、可動テンプレート、牢固テンプレートが分離され、成形ブランクが牢固モデルキャビティから離脱する。型開ストロークを完了した後、プッシュロッドは成形ブランクを金型に押し出し、1回の射出成形を完了する。

6まとめ

(1)他の金属成形体例に比べて、金属粉末射出成形は外形がより複雑な製品を製造することができ、しかも効率が高く、资料の浪費がなく、典范的な紧密製造と緑色製造技術である。しかし、製品の大きさは必然の制限を受けており、通俗的には250 gを超えない。今回成形された製品の重さは350 gに達し、金属粉末の射出成形は冲破と胜利の試みである。

(2)「ニッケル系ステンレス鋼+PA」フィードは純ナイロンPAに比べて塑性が悪く、金型に定型内、外側を採用すると同時に芯抜きのリスクが大きく、今回の胜利も金型構造の斗胆な改革の大きな冲破である。

(3)金型の構造は先進的で公道的で、試験型は一回胜利し、金型の生産開始後の運行は宁静で安靖で、成形周期は28 s、一日の生産量は2300件に達することができる。成形ブランクは脱脂焼結後の寸法精度はIT 5(GB/T 1800.1-2009)に達し、外表粗さ値はRa 0.8μmに達し、いずれも設計请求に達した。

---『金型製造』月刊より転載、著者:張維合、成永濤、胥永林(広東迷信活动技術教育)